Кронштейны шасси сложной конфигурации

Кронштейны шасси сложной конфигурации

Современная техника, будь то автомобиль, космический корабль или высокотехнологичное промышленное оборудование, немыслима без сложных инженерных решений. Одним из таких незаметных, но крайне важных элементов являются кронштейны шасси. Они, словно скелет, поддерживают и связывают между собой все элементы конструкции, обеспечивая ее прочность, жесткость и надежность. Но когда речь заходит о сложных конфигурациях, перед инженерами встают непростые задачи.

Сложная геометрия и многофункциональность

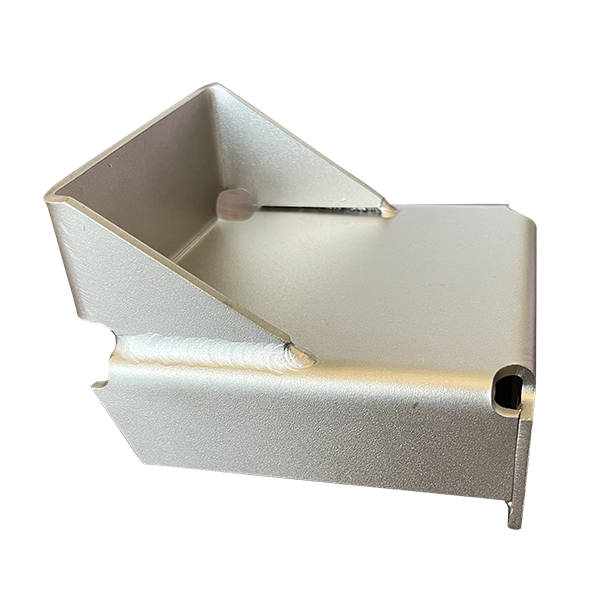

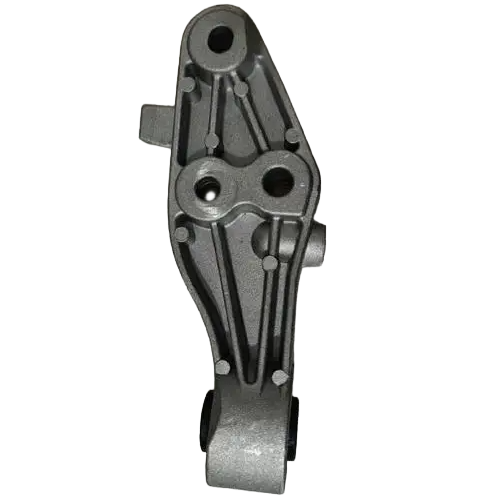

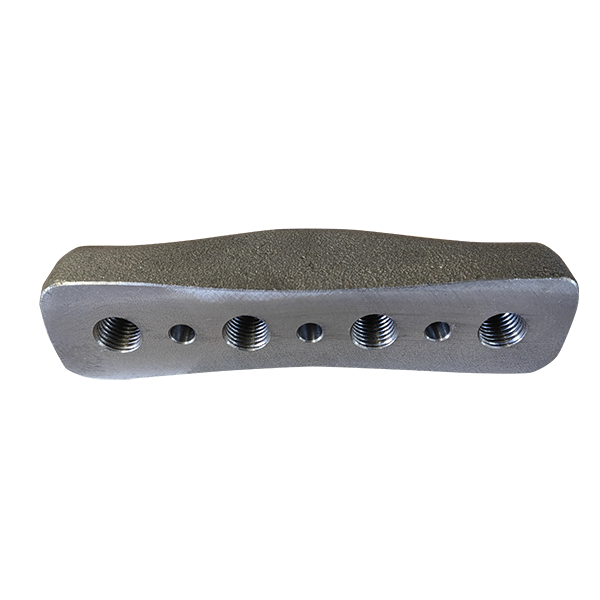

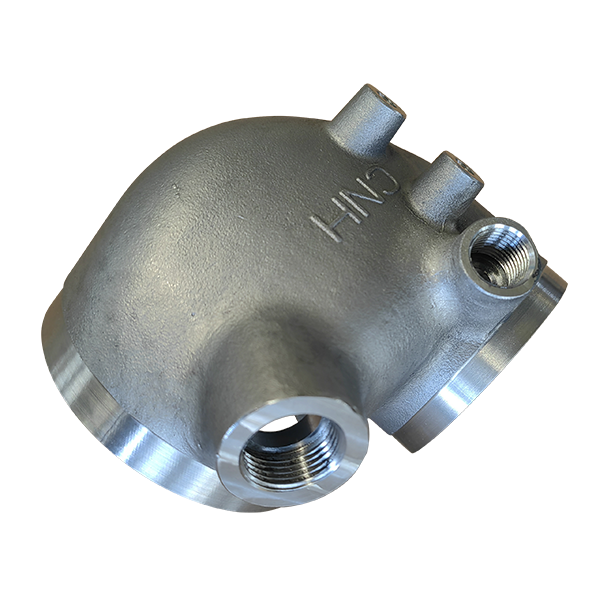

Сложная конфигурация кронштейнов шасси означает нестандартные формы, многочисленные точки крепления и интегрированные функции. Это может быть обусловлено необходимостью размещения большого количества оборудования в ограниченном пространстве, учетом аэродинамики (например, в автомобилестроении), или специфическими требованиями к вибро- и шумоизоляции. Инженеры вынуждены учитывать множество факторов, от прочности материалов до распределения нагрузок, для обеспечения безопасной и долговечной работы. Иногда кронштейны должны не только удерживать компоненты, но и выполнять роль направляющих, демпферов или даже элементов системы охлаждения.

Современные материалы и технологии производства

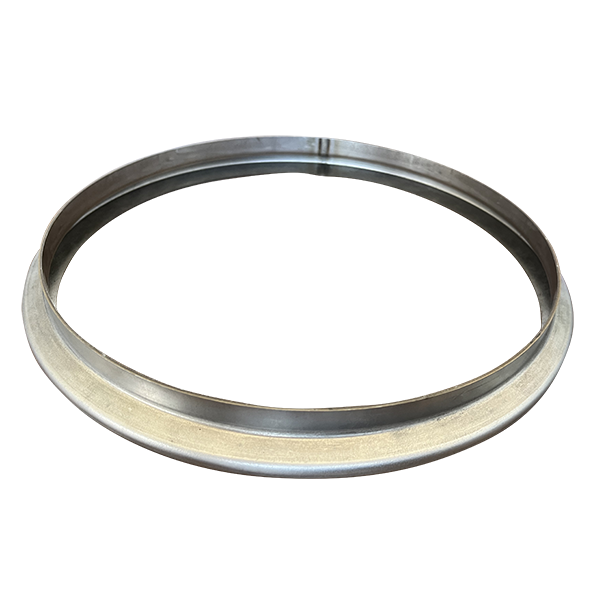

Для изготовления кронштейнов сложной конфигурации используются современные высокопрочные материалы, такие как авиационные сплавы алюминия, композитные материалы и высокопрочные стали. Выбор материала напрямую зависит от условий эксплуатации и требований к прочности и весу. Процесс производства часто включает в себя сложные методы обработки, такие как литье под давлением, штамповка, фрезерная обработка с ЧПУ и 3D-печать. Использование современных технологий позволяет создавать кронштейны высокой точности и сложности, значительно облегчая конструкцию и повышая ее надежность.

Инженерный подход и будущие перспективы

Разработка кронштейнов сложной конфигурации – это сложная инженерная задача, требующая междисциплинарного подхода и тесного взаимодействия специалистов разных профилей. Проектирование осуществляется с помощью современных программных комплексов, позволяющих проводить многочисленные расчеты на прочность и моделирование работы конструкции в различных условиях. В будущем мы можем ожидать еще большего усложнения конфигурации кронштейнов, связанного с развитием автоматизации, электроники и новых материалов. Это приведет к созданию еще более легких, прочных и многофункциональных конструкций.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Заводы OEM Water Pump Stand

- Китайские поставщики инженерных впускных коллекторов

- Китайские поставщики корпуса насоса

- Поставщики OEM кованые фланцы

- Заводы которые OEM комбайн литые колеса

- Заводы-изготовители гусеничных движителей

- Детали втулки экскаватора

- Китайские производители столов для токарных станков с ЧПУ

- Заводы по производству запасных частей для сельскохозяйственной техники в Китае

- Китайские поставщики опор вала бульдозера