Литье корпуса насоса

Литье корпуса насоса

Производство насосов – сложный технологический процесс, и одним из ключевых этапов является изготовление корпуса. Корпус – это, по сути, ?сердце? насоса, он определяет его прочность, герметичность и, в конечном счете, надежность работы. Наиболее распространенным и эффективным способом создания корпуса насоса является литье. Давайте подробнее рассмотрим этот процесс.

Выбор материала: основа надежности

Выбор материала для литья корпуса зависит от многих факторов: рабочей среды насоса (вода, агрессивные химикаты, нефтепродукты), давления и температуры внутри системы, а также требуемой долговечности. Чаще всего используются чугун, сталь, бронза или различные сплавы, обладающие необходимыми характеристиками прочности, коррозионной стойкости и износостойкости. Например, для насосов, перекачивающих агрессивные среды, применяются коррозионно-стойкие стали или специальные сплавы. Выбор материала – это компромисс между ценой, характеристиками и сроком службы насоса. Специалисты тщательно анализируют все параметры, чтобы обеспечить оптимальное решение.

Сам процесс литья: от расплава до готовой формы

Процесс литья корпуса достаточно зрелищен. Расплавленный металл заливается в специальную форму, созданную по точным чертежам. Форма может быть изготовлена из различных материалов, например, из металла или специальных композитов, выдерживающих высокие температуры. После застывания металла форму разрушают, и на свет появляется отливка – будущий корпус насоса. Далее отливка подвергается механической обработке: шлифовке, сверлению, нарезке резьбы и другим операциям, чтобы достичь необходимой точности размеров и качества поверхности. Качество литья напрямую влияет на работоспособность насоса. Любые дефекты в отливке могут привести к преждевременному выходу из строя оборудования.

Контроль качества: гарантия долгой работы

После литья и механической обработки корпус проходит строгий контроль качества. Специалисты проверяют геометрические размеры, выявляют наличие скрытых дефектов, таких как поры или трещины. Применяются различные методы неразрушающего контроля, например, ультразвуковая дефектоскопия или рентгенография. Только после успешного прохождения всех проверок корпус считается готовым к сборке насоса. Такой тщательный подход к контролю качества позволяет гарантировать долгую и безаварийную работу насосного оборудования. Ведь от надежности насоса часто зависит работа целого предприятия или даже инфраструктуры города.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

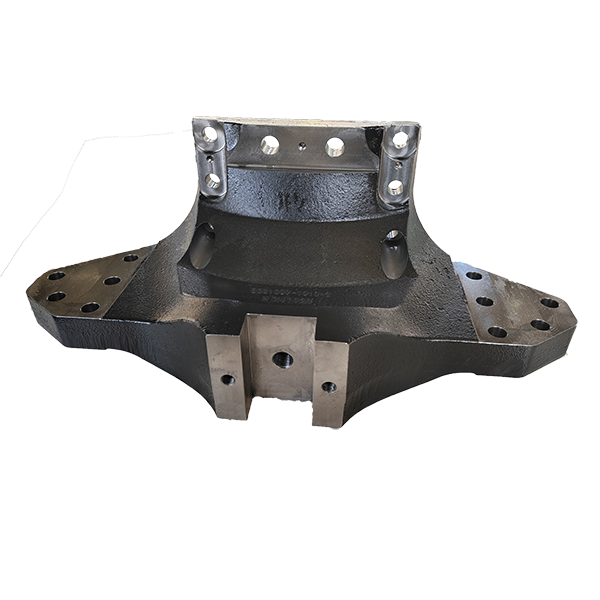

Кронштейн дифференциала

Кронштейн дифференциала -

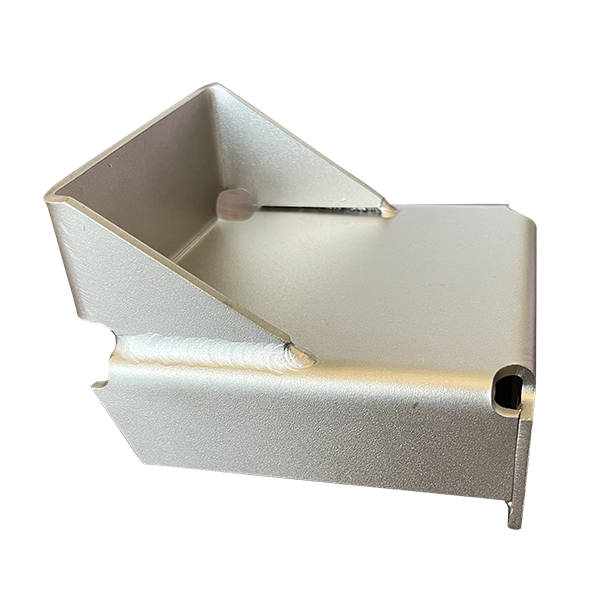

Опорная плита двигателя

Опорная плита двигателя -

Литые колеса для сельскохозяйственной техники

Литые колеса для сельскохозяйственной техники -

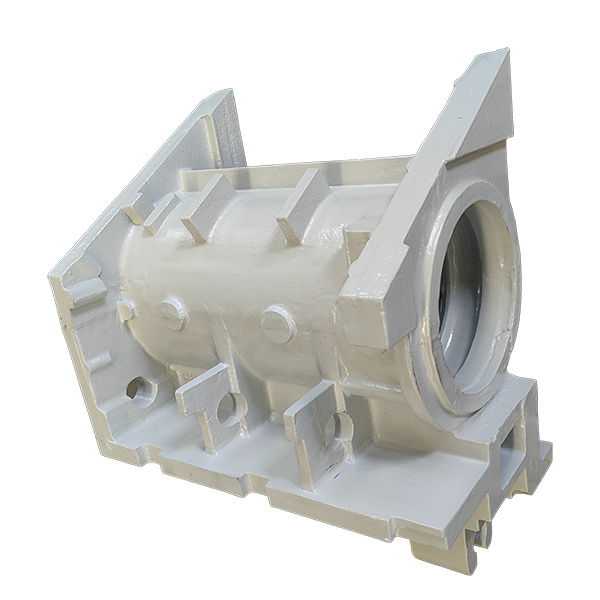

Шпиндельная коробка

Шпиндельная коробка -

задняя бабка

задняя бабка -

автомобильная втулка

автомобильная втулка -

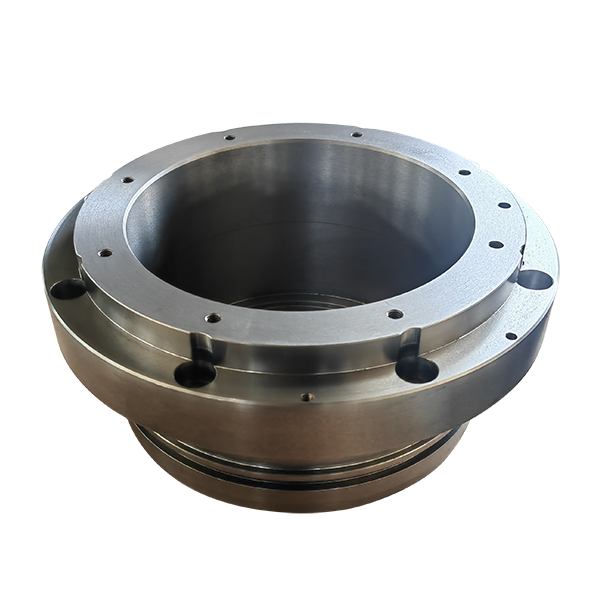

Корпус стакана подшипника

Корпус стакана подшипника -

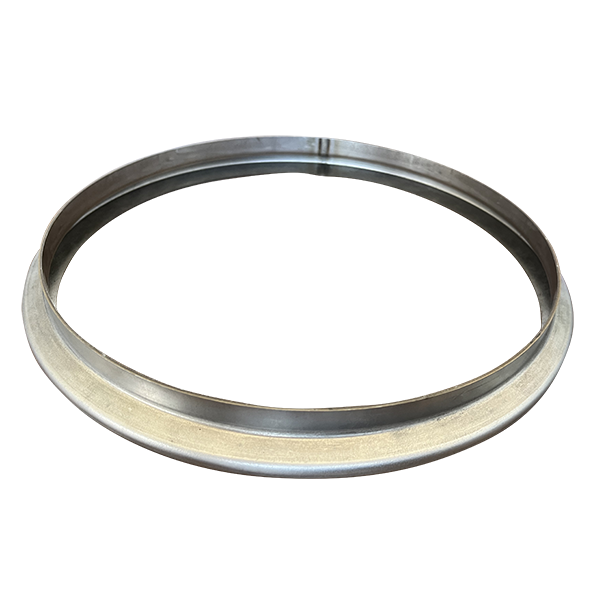

Фланец выхлопной трубы

Фланец выхлопной трубы -

Литье корпуса клапана

Литье корпуса клапана -

Литье рабочего колеса

Литье рабочего колеса -

Натяжной соединительный кронштейн

Натяжной соединительный кронштейн -

Корпус стакана подшипника

Корпус стакана подшипника

Связанный поиск

Связанный поиск- Экскаваторный узел

- Производители стальных опорных плит двигателя из Китая

- Китайский производитель отливок картера маховика экскаватора

- Поставщики корпусов насосов из нержавеющей стали

- Поставщики крыльчатки насоса OEM

- Китайские поставщики автомобильных кронштейнов дифференциала трансмиссии

- Заводы по производству соединительных фланцев в Китае

- Поставщики корпусов обратных клапанов OEM

- Поставщики втулок OEM

- Поставщики колец выхлопных коллекторов для автомобилей