Литье маховика

Литье маховика

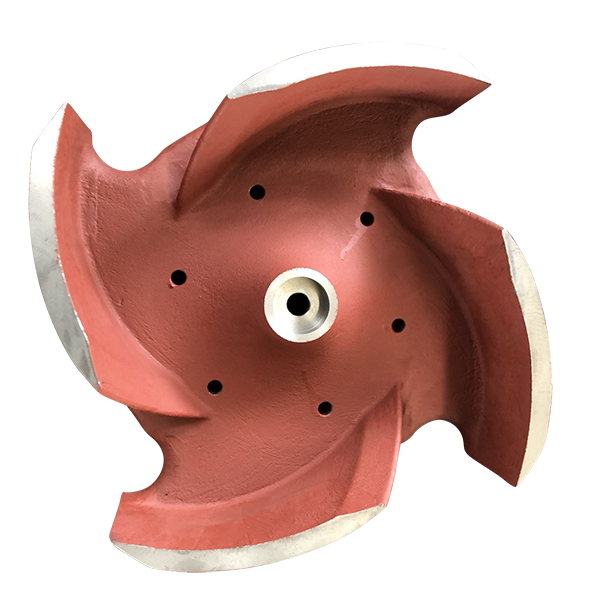

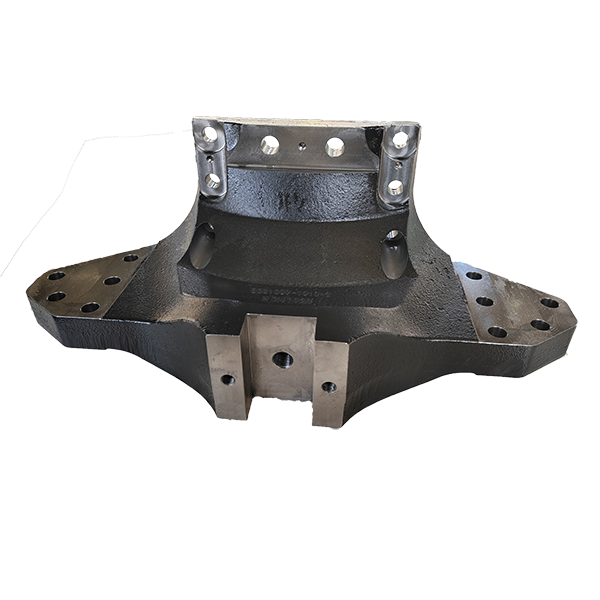

Маховик – это, по сути, вращающийся груз, который играет важную роль в различных механизмах, от автомобилей до станков. Его основная функция – сглаживать неравномерности вращения, обеспечивая плавную работу двигателя или механизма. А как же создается этот важный элемент? Ответ – литьё.

Технологии литья маховика

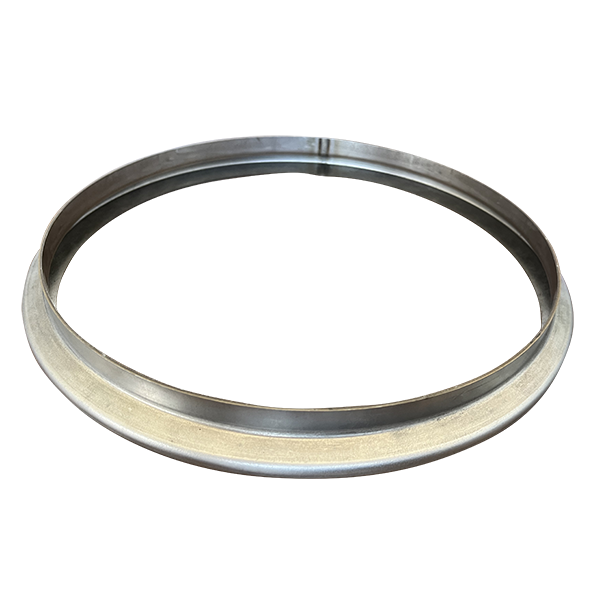

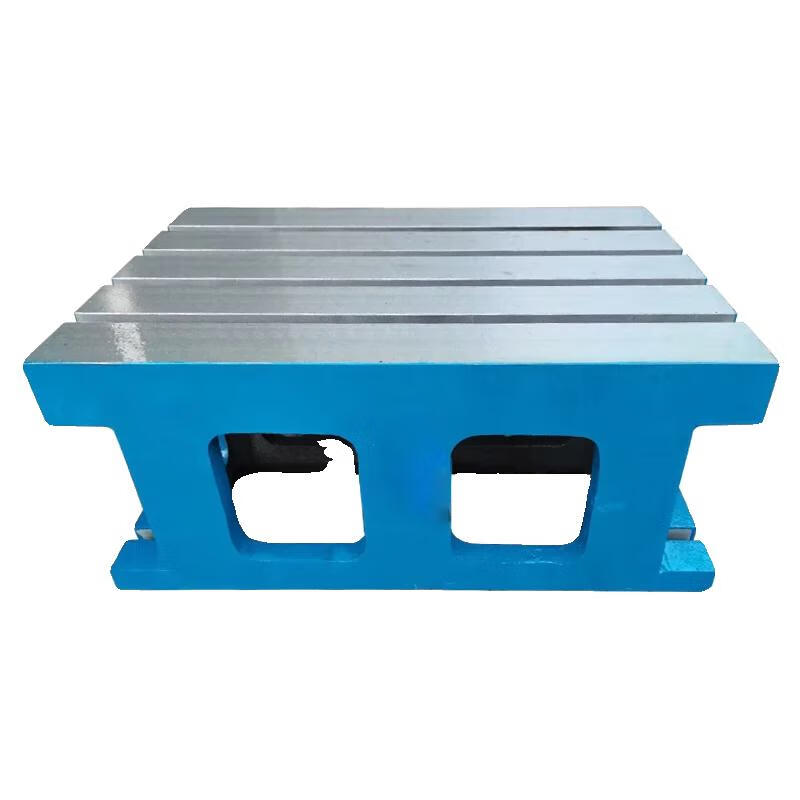

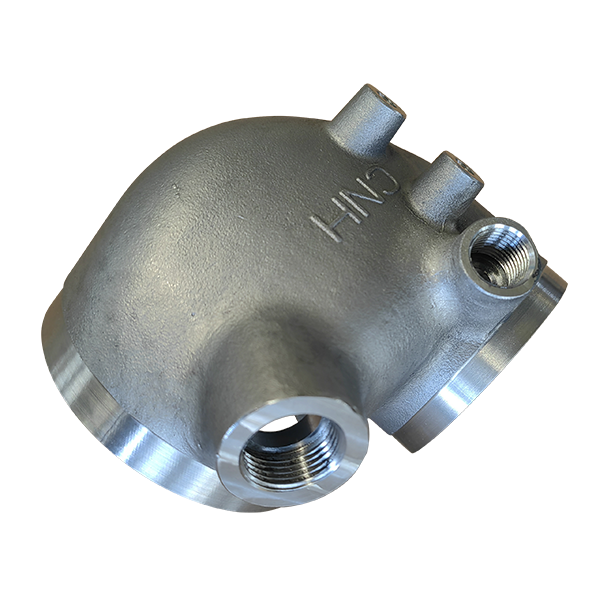

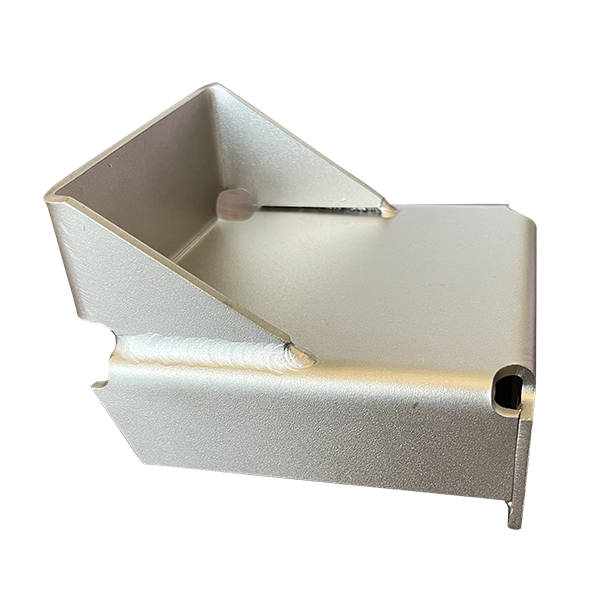

Существует несколько способов литья маховиков, каждый со своими преимуществами и недостатками. Наиболее распространены литье в песчаные формы и литье по выплавляемым моделям (точнее литье в кокиль). Литье в песчаные формы – это более старый и относительно недорогой метод, позволяющий создавать маховики больших размеров и сложной формы. Однако, получаемые детали требуют дополнительной механической обработки для достижения необходимой точности. Литье по выплавляемым моделям, напротив, обеспечивает высокую точность и качество поверхности, что снижает необходимость последующей обработки. Этот метод дороже, но идеально подходит для маховиков с высокими требованиями к точности геометрии и чистоте поверхности. Выбор метода зависит от требуемых характеристик маховика и объемов производства.

Материалы для литья маховиков

Выбор материала для литья маховика напрямую влияет на его характеристики. Наиболее часто используются различные марки чугуна, обладающие высокой прочностью и износостойкостью. Чугун хорошо гасит вибрации, что особенно важно для маховиков. В некоторых случаях, для повышения прочности и снижения веса, применяются специальные сплавы, например, легированный чугун или сталь. Выбор конкретного материала зависит от условий эксплуатации маховика, требуемой прочности и массы, а также от стоимости материала.

Качество и контроль

Независимо от выбранного метода литья, качество конечного продукта – маховика – подлежит тщательному контролю. Проверяется геометрическая точность, наличие дефектов (пористость, трещины), а также механические свойства материала. Только после прохождения всех этапов контроля маховик допускается к использованию, гарантируя надежную и безопасную работу механизма, в котором он установлен. Современные технологии контроля качества, включающие ультразвуковую и рентгеновскую дефектоскопию, обеспечивают высокую надежность готовых изделий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Чугунный корпус насоса

- Поставщики деталей выхлопной трубы OEM

- OEM заводы оцинкованных алюминиевых маховиков

- Китайские заводы по производству деталей автомобильных выхлопных систем

- Поставщики панелей двигателя из черных металлов

- Кронштейн дифференциала автомобиля

- Аксессуары для выхлопных соединителей

- Заводы-изготовители опорных кронштейнов

- Производители винтовых держателей из Китая

- Китайские производители чугунных корпусов насосов